|

|

|

|

您现在的位置:首页

> 产品中心 > 详细内容 |

|

|

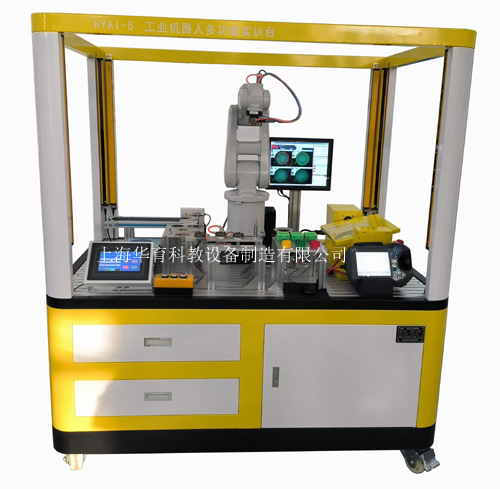

HYAI-2B型工业机器人多功能综合应用实训装置

一、设备主要参数

1.输入电源:单相三线 AC220V±10%;

2.工作环境:温度-5oC~+40oC;湿度 85%(25oC);海拔<4000m;

3.气源压力:0.4~0.6MPa。

4.装置容量:<1kVA;

5.外形尺寸:1650mm×1200mm×1500mm;

6.安全保护:具有接地、漏电压、漏电流保护,安全指标符合国家标准。

二、设备功能结构参数

实训装置可以各个模块独立运行,能实现机器人单机练习实训,又可以进行联机运行,组成一套自动化运行系统,完成上料、输送、搬运、压铸、码垛等流程。

实训装置为模块化开放式设计结构,不仅可作为独立的系统单独使用,也可以作为子系统与其它类似设备组合。模块之间可以更换,方便二次开发。

实训桌用铝型材和钢板焊接组成,桌面特有的 T 型槽,方便机械部件和电器元件的拆卸安装,实训桌的桌脚装有带刹车滚轮,便于装置移动位置。

实训桌的电气安装板采用改进型“横二竖六”椭圆长孔加工,整体设计规范、合理,使各类元器件在任何角度、任何方位都能轻松装配、调整。电气安装板可以向外抽出,方便电路布局和安装调试。

实训装置扩展性强,所有模块均可自由安装和变换,根据需要可不断进行升级,不需花太大代价。

三、设备组成及功能参数

六自由度机器人工作站由机器人本体、机器人控制器、示教盒、组成。机器人本体通过配备多功能气爪(平行机械爪、吸盘)完成物件的抓取、放置、轨迹模拟画图、码垛等操作。

1、工业机器人本体参数

机器人本体由六自由度关节组成,抓取物体重量≤3kg。固定在型材实训桌上,活动范围半径580mm,角度 3302、

2、机器人控制器参数

它的运动控制技术、TrueMove和QuickMove是精度、速度、周期时间、可编程性以及与外部设备同步性等机器人性能指标的重要保证,支持DeviceNet、PROFIBUS DP、PROFINET、EtherNet/IP、Allen-Bradley总线协议,可应用于各种控制系统中。

3、机器人示教器参数

彩色、触摸屏设计(中、英文互换);

三维操纵杆使用简易、方便、快捷;

仿Windows操作界面,会使用电脑的您,同样能轻易掌握操作;

和机器人本体配套,示教盒控制电路的主要功能是对操作键进行扫描并将按键信息送至控制器,同时将控制器产生的各种信息在显示屏上进行显示。

4、搬运工作站参数

主要由供料机构、传输机构、装配平台、暂存盒及工件等组成。

供料机构由井式料仓、料台、方形工件、双联气缸、检测传感器等组成。主要完成工件的自动上料。

传输机构主要由直流减速电机、工业皮带、定位传感器、皮带滚轮、型材支架等组成,用于传输工件。

装配平台即可作为装配平台,也可以作为码垛实训平台,亦可用做原材料堆放平台,根据实训的需要用于不同的功能。主要由工业型材及铝材质平台组成。

暂存盒主要由铝合金材质加工而成,用与工件的暂存。

工件尼龙材质,用于搬运、码垛、压铸训练。

工作站利用机器人在流水线上拾取工件,将其搬运至容器内。

5、码垛工作站参数

主要由供料机构、传输机构、码垛平台、工件等组成。

供料机构由井式料仓、料台、方形工件、双联气缸、检测传感器等组成。主要完成工件的自动上料。

传输机构主要由直流减速电机、工业皮带、定位传感器、皮带滚轮、型材支架等组成,用于传输工件。

码垛平台即可作为码垛平台,也可以作为装配实训平台,亦可用做原材料堆放平台,根据实训的需要用于不同的功能。主要由工业型材及铝合金材质平台组成。

工件分采用尼龙材质,用于搬运、码垛、压铸训练。

工作站主要实现模拟纸箱码垛功能,机器人将模拟纸箱从传送线上搬运至码垛平台,通过对机器人示教编程,可以进行多组合码垛排列方式;

6、模拟焊接及轨迹绘制工作站参数

主要由校点锥轴、轨迹模拟板、画板、支架、画笔工装等组成。

工作站模拟焊接方式来实现机器人的焊接功能;

7、压铸工作站参数要求

主要由模拟压铸机和检测冷却台组成。

模拟压铸机主要由双轴气缸(气缸行程100mm)、单轴气缸(气缸行程320mm)、磁感应器、电磁阀,导向直线滑轨组成。实现对工件的模拟压铸成型。

检测冷却台主要由检测传感器、型材支架组成,实现压铸件的冷却和检测。

工作站模拟机器人压铸取件为例,机器人从压铸机将压铸完成的工件取出进行安好性检查,然后放置在平台上进行冷却。

8、打磨抛光工作站参数要求

主要由抛光机构、打磨抛光工装等组成。实现机器人通过与之配套的手爪实现在该单元的模拟打磨抛光。

被抛光工件采用不锈钢。固定台主体采用铝型材制作。

打磨抛光工装由母体工装和打磨抛光工装组成。通过直流电机驱动毛毡抛光轮对工件表面进行模拟抛光。

9、工装工作站参数

主要由型材支架、铝合金支架装而成,工装工作站可以容纳4种工装。工装包括校点工装、画笔工装、真空吸盘工装、打磨抛光工装。母体工装可以自动抓取其余的4个工装完成相应的动作功能,在抓取真空工装时,气路能够自动对接,抓取打磨抛光工装时,电路能够自动对接。

10、电气控制系统参数

电气控制系统主要由可移动网孔板、漏电保护器、开关电源、可编程控制器、按钮模块、线槽、电线、接线端子等组成。具有接地保护、断电保护、漏电保护功能,安全性符合相关的国标标准。安装电气的网孔板采用改进型“横二竖六”椭圆长孔加工,整体设计规范、合理,使各类元器件在任何角度、任何方位都能轻松装配、调整,采用抽屉式设计,可以抽出,方便接线。

11、工业机器人工作台参数

工作台主体部分采用型材搭建而成,带有万向脚轮,方便移动和固定。单个工作台外形大体尺寸为:1650mm×1200×800mm(L×W×H)。

台面采用工业标准20×80铝型材,经加固处理,用于安装工业机器人及其他实训模块。在型材中放置有多种螺母,各模块均可自由调整位置。

工作台下方设置有抽屉式网孔板,用于安装电气控制元件,网孔板采用改进型“横二竖六”椭圆长孔加工,整体设计规范、合理,使各类元器件在任何角度、任何方位都能轻松装配、调整。

四、实训项目

1、工业机器人本体工作站(含控制柜和示教器)

2、工业机器人认知及示教设计;

3、工业机器人运动学分析及控制;

4、运动控制系统及C语言编程控制;

5、工业机器人基本指令操作与位置点设置;

6、工业机器人示教单元使用;

7、基本编程指令练习;

8、数据传输功能实验;

9、定时、计数、移位功能实验;

10、比较功能实验;

11、跳转功能的应用实验;

12、子程序调用功能的应用实验;

13、中断控制功能的应用实验;

14、PLC程序编程与调试;

15、电气回路的安装及调试;

16、组态监控软件的基本应用;

17、组态监控软件通信应用;

18、触摸屏的编程与应用。

19、气动控制回路的安装及调试;

20、电控气动阀的工作原理及应用;

21、真空发生器的工作原理及应用;

22、气源组件的工作原理及应用;

23、气缸的工作原理及应用。

24、搬运工作站搬运常用I/O配置;

25、掌握程序数据创建;

26、掌握目标点示教;

27掌握搬运程序编写。

28、掌握码垛常用I/O配置;

29、掌握中断程序的运用;

30、掌握准确触发动作的运用;

31、掌握码垛节拍优化技巧。

32、模拟焊接工作站

33、掌握弧焊常用I/O配置;

34、掌握弧焊常用参数配置;

35、掌握弧焊软件设定;

36、掌握弧焊程序数据创建;

37、掌握弧焊程序调试;

38、掌握Torch Services应用。

39、掌握压铸取件I/O配置;

40、掌握压铸取件常用指令;

41、掌握WordZone功能;

42、掌握SofdAct功能;

43、掌握压铸取件程序编写与调试

五、设备主要配置参数要求

详细备索

|

|

|

| |

|

|